Die Grundlagen des Metallstanzens

Beim Metallstanzen handelt es sich um einen Herstellungsprozess, mit dem flache Metallbleche in bestimmte Formen gebracht werden.Es handelt sich um einen komplexen Prozess, der eine Reihe von Metallumformtechniken umfassen kann – Stanzen, Stanzen, Biegen und Lochen, um nur einige zu nennen.

Es gibt Tausende von Unternehmen auf der ganzen Welt, die Metallstanzdienstleistungen anbieten, um Komponenten für Branchen in der Automobil-, Luft- und Raumfahrt-, Medizin- und anderen Branchen zu liefern. Da sich die globalen Märkte weiterentwickeln, steigt der Bedarf an schnell produzierten großen Mengen komplexer Teile.

Der folgende Leitfaden veranschaulicht Best Practices und Formeln, die häufig im Designprozess für Metallstanzungen verwendet werden, und enthält Tipps zur Einbeziehung von Überlegungen zur Kostensenkung in Teile.

Grundlagen des Stempelns

Beim Stanzen – auch Pressen genannt – wird flaches Blech entweder in Rollen- oder Rohlingsform in eine Stanzpresse eingelegt.In der Presse bringen ein Werkzeug und eine Matrizenoberfläche das Metall in die gewünschte Form.Stanzen, Stanzen, Biegen, Prägen, Prägen und Bördeln sind Stanztechniken, mit denen das Metall geformt wird.

Bevor das Material geformt werden kann, müssen Stanzprofis die Werkzeuge mittels CAD/CAM-Technik entwerfen.Diese Konstruktionen müssen so präzise wie möglich sein, um sicherzustellen, dass jeder Stempel und jede Biegung den richtigen Abstand und damit eine optimale Teilequalität beibehält.Ein einzelnes Werkzeug-3D-Modell kann Hunderte von Teilen enthalten, sodass der Designprozess oft recht komplex und zeitaufwändig ist.

Sobald das Design des Werkzeugs festgelegt ist, kann ein Hersteller eine Vielzahl von Bearbeitungs-, Schleif-, Drahterodier- und anderen Fertigungsdienstleistungen nutzen, um seine Produktion abzuschließen.

Arten des Metallstanzens

Es gibt drei Haupttypen von Metallprägetechniken: Progressiv, Vierschieber und Tiefziehtechnik.

Progressives Stanzen

Beim Folgestanzen gibt es eine Reihe von Stationen, von denen jede eine einzigartige Funktion hat.

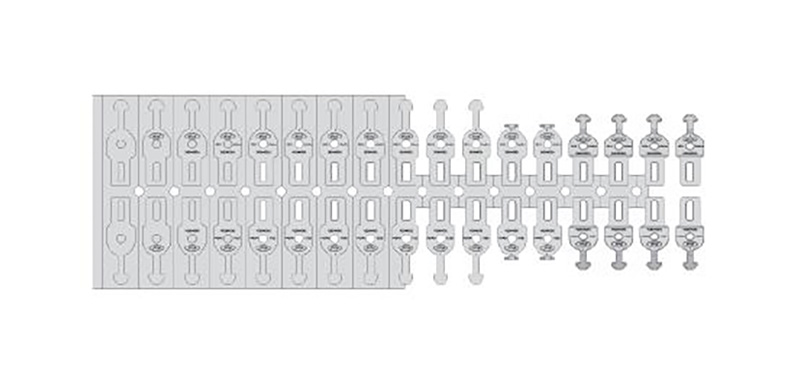

Zunächst wird das Bandmetall durch eine Folgestanzpresse geführt.Das Band rollt gleichmäßig von einer Spule in die Gesenkpresse ab, wo jede Station im Werkzeug dann einen anderen Schnitt, eine andere Stanzung oder eine andere Biegung durchführt.Die Aktionen jeder nachfolgenden Station ergänzen die Arbeit der vorherigen Stationen und führen zu einem fertigen Teil.

Ein Hersteller muss möglicherweise wiederholt das Werkzeug an einer einzelnen Presse wechseln oder mehrere Pressen belegen, die jeweils eine für ein fertiges Teil erforderliche Aktion ausführen.Selbst beim Einsatz mehrerer Pressen waren häufig sekundäre Bearbeitungsdienste erforderlich, um ein Teil wirklich fertigzustellen.Aus diesem Grund ist das progressive Stanzen die ideale Lösung fürMetallteile mit komplexer Geometrietreffen:

- Schnellere Abwicklung

- Niedrigere Arbeitskosten

- Kürzere Lauflänge

- Höhere Wiederholgenauigkeit

Vierfachprägung

Bei Fourslide oder Multi-Slide handelt es sich um eine horizontale Ausrichtung und vier verschiedene Slides;Das heißt, es werden vier Werkzeuge gleichzeitig verwendet, um das Werkstück zu formen.Dieser Prozess ermöglicht komplizierte Schnitte und komplexe Biegungen, um selbst die komplexesten Teile herzustellen.

Das Fourslide-Metallstanzen kann gegenüber dem herkömmlichen Pressstanzen mehrere Vorteile bieten, die es für viele Anwendungen zur idealen Wahl machen.Zu diesen Vorteilen gehören:

1. Vielseitigkeit für komplexere Teile

2.Mehr Flexibilität für Designänderungen

Wie der Name schon sagt, verfügt ein Fourslide über vier Schlitten. Das bedeutet, dass bis zu vier verschiedene Werkzeuge, eines pro Schlitten, verwendet werden können, um mehrere Biegungen gleichzeitig durchzuführen.Während das Material einem Vierschlitten zugeführt wird, wird es in schneller Folge von jeder Welle, die mit einem Werkzeug ausgestattet ist, gebogen.

Tiefziehprägung

Beim Tiefziehen wird ein Blechzuschnitt über einen Stempel in die Matrize gezogen und in eine Form gebracht.Als „Tiefziehen“ wird das Verfahren bezeichnet, wenn die Tiefe des gezogenen Teils seinen Durchmesser übersteigt.Diese Art der Umformung eignet sich ideal für die Herstellung von Bauteilen, die mehrere Durchmesserserien erfordern, und stellt eine kostengünstige Alternative zu Drehprozessen dar, die typischerweise einen höheren Rohstoffverbrauch erfordern.Zu den gängigen Anwendungen und Produkten, die durch Tiefziehen hergestellt werden, gehören:

1.Automobilkomponenten

2. Flugzeugteile

3.Elektronische Relais

4. Utensilien und Kochgeschirr

Tiefziehprägung

Beim Tiefziehen wird ein Blechzuschnitt über einen Stempel in die Matrize gezogen und in eine Form gebracht.Als „Tiefziehen“ wird das Verfahren bezeichnet, wenn die Tiefe des gezogenen Teils seinen Durchmesser übersteigt.Diese Art der Umformung eignet sich ideal für die Herstellung von Bauteilen, die mehrere Durchmesserserien erfordern, und stellt eine kostengünstige Alternative zu Drehprozessen dar, die typischerweise einen höheren Rohstoffverbrauch erfordern.Zu den gängigen Anwendungen und Produkten, die durch Tiefziehen hergestellt werden, gehören:

1.Automobilkomponenten

2. Flugzeugteile

3.Elektronische Relais

4. Utensilien und Kochgeschirr

Stanzen in kleinen Auflagen

Das Stanzen von Metall in Kleinserien erfordert nur minimale Werkzeugkosten im Vorfeld und kann eine ideale Lösung für Prototypen oder kleine Projekte sein.Nachdem der Rohling erstellt wurde, verwenden Hersteller eine Kombination aus kundenspezifischen Werkzeugkomponenten und Matrizeneinsätzen, um das Teil zu biegen, zu stanzen oder zu bohren.Die kundenspezifischen Umformvorgänge und kleineren Auflagen können zu höheren Stückkosten führen, aber der Wegfall von Werkzeugkosten kann bei vielen Projekten, insbesondere bei solchen, die eine schnelle Abwicklung erfordern, die Kosteneffizienz kleinerer Auflagen erhöhen.

Herstellungswerkzeuge zum Stanzen

Die Herstellung von Metallstanzteilen erfolgt in mehreren Schritten.Der erste Schritt besteht darin, das eigentliche Werkzeug zu entwerfen und herzustellen, das zur Herstellung des Produkts verwendet wird.

Schauen wir uns an, wie dieses erste Tool erstellt wird:Layout und Design der Lagerstreifen:Mithilfe eines Konstrukteurs wird das Band entworfen und Abmessungen, Toleranzen, Vorschubrichtung, Ausschussminimierung und mehr festgelegt.

Bearbeitung von Werkzeugstahl und Gesenksätzen:CNC sorgt für ein höheres Maß an Präzision und Wiederholgenauigkeit selbst bei den komplexesten Werkzeugen.Geräte wie 5-Achsen-CNC-Fräsen und Drahtfräsen können gehärtete Werkzeugstähle mit extrem engen Toleranzen durchschneiden.

Sekundärverarbeitung:Metallteile werden einer Wärmebehandlung unterzogen, um ihre Festigkeit zu erhöhen und sie für ihre Anwendung haltbarer zu machen.Schleifen dient der Endbearbeitung von Teilen, die eine hohe Oberflächengüte und Maßhaltigkeit erfordern.

Drahterodieren:Bei der Drahterodierbearbeitung werden Metallmaterialien mit einem elektrisch geladenen Strang aus Messingdraht geformt.Drahterodieren kann die kompliziertesten Formen schneiden, einschließlich kleiner Winkel und Konturen.

Designprozesse für Metallprägungen

Das Metallstanzen ist ein komplexer Prozess, der eine Reihe von Metallumformprozessen umfassen kann – Stanzen, Stanzen, Biegen und Lochen und mehr.Ausblendung:Bei diesem Prozess geht es darum, den groben Umriss oder die Form des Produkts auszuschneiden.In dieser Phase geht es um die Minimierung und Vermeidung von Graten, die die Kosten Ihres Teils in die Höhe treiben und die Durchlaufzeit verlängern können.In diesem Schritt bestimmen Sie den Lochdurchmesser, die Geometrie/Konizität und den Abstand zwischen Kante und Loch und setzen das erste Piercing ein.

Biegen:Wenn Sie die Biegungen Ihres gestanzten Metallteils entwerfen, ist es wichtig, genügend Material einzuplanen. Stellen Sie sicher, dass Sie Ihr Teil und seinen Rohling so konstruieren, dass genügend Material für die Biegung vorhanden ist.Einige wichtige Faktoren, die Sie beachten sollten:

1.Wenn eine Biegung zu nahe am Loch erfolgt, kann es zu Verformungen kommen.

2. Kerben und Laschen sowie Schlitze sollten mit einer Breite von mindestens dem 1,5-fachen der Materialstärke ausgeführt werden.Wenn sie kleiner gemacht werden, kann es aufgrund der auf die Stempel ausgeübten Kraft schwierig sein, sie herzustellen, was dazu führen kann, dass sie brechen.

3. Jede Ecke Ihres Rohlingsdesigns sollte einen Radius haben, der mindestens der Hälfte der Materialstärke entspricht.

4. Um das Auftreten und die Schwere von Graten zu minimieren, vermeiden Sie nach Möglichkeit scharfe Ecken und komplexe Ausschnitte.Wenn solche Faktoren nicht vermieden werden können, achten Sie darauf, die Gratrichtung in Ihrem Design zu notieren, damit sie beim Stanzen berücksichtigt werden können

Prägung:Bei dieser Aktion wird auf die Kanten eines gestanzten Metallteils geschlagen, um den Grat zu glätten oder zu brechen.Dadurch kann eine viel glattere Kante im geprägten Bereich der Teilegeometrie erzeugt werden.Dadurch können auch bestimmte Bereiche des Teils zusätzlich verstärkt werden, was dazu genutzt werden kann, sekundäre Prozesse wie Entgraten und Schleifen zu vermeiden.Einige wichtige Faktoren, die Sie beachten sollten:

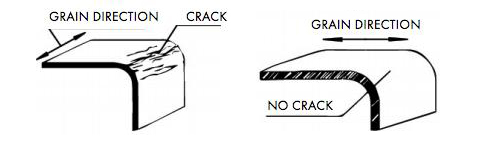

Plastizität und Faserrichtung– Plastizität ist das Maß für die bleibende Verformung, die ein Material erfährt, wenn es einer Kraft ausgesetzt wird.Metalle mit höherer Plastizität lassen sich leichter umformen.Die Kornrichtung ist bei hochfesten Materialien wie gehärteten Metallen und Edelstahl wichtig.Wenn eine Biegung entlang der Faserrichtung einer hohen Festigkeit verläuft, kann es zu Rissen kommen.

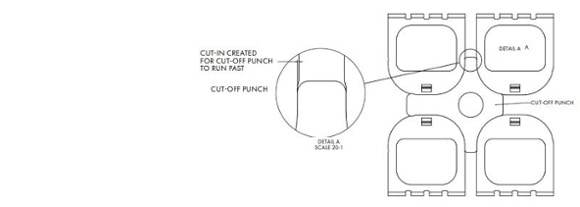

Biegeverzerrung/Ausbeulung:Die durch Biegeverzug verursachte Ausbeulung kann bis zur halben Materialdicke betragen.Mit zunehmender Materialstärke und kleiner werdendem Biegeradius wird die Verformung/Ausbeulung stärker.Tragenetz und „Mismatch“-Schnitt:Dies ist der Fall, wenn ein sehr leichter Einschnitt oder eine Ausbuchtung am Teil erforderlich ist und normalerweise etwa 0,005 Zoll tief ist.Diese Funktion ist bei Verwendung von Verbund- oder Transferwerkzeugen nicht erforderlich, ist jedoch bei Verwendung von Folgewerkzeugen erforderlich.

Kundenspezifisches Stanzteil für lebenswichtige Überwachungsgeräte in der medizinischen Industrie

Ein Kunde aus der Medizinbranche wandte sich an MK, um ein Teil kundenspezifisch aus Metall zu stanzen, das als Feder und elektronische Abschirmung für lebenswichtige Überwachungsgeräte im medizinischen Bereich verwendet werden sollte.

1.Sie brauchten eine Edelstahlbox mit Federlaschen und hatten Schwierigkeiten, einen Lieferanten zu finden, der innerhalb eines angemessenen Zeitrahmens ein hochwertiges Design zu einem erschwinglichen Preis liefern konnte.

2.Um den individuellen Wunsch des Kunden zu erfüllen, nur ein Ende des Teils – und nicht das gesamte Teil – zu plattieren, haben wir uns mit einem branchenführenden Verzinnungsunternehmen zusammengetan, das in der Lage war, ein fortschrittliches selektives Einzelkanten-Beschichtungsverfahren zu entwickeln.

MK war in der Lage, die komplexen Designanforderungen mithilfe einer Materialstapeltechnik zu erfüllen, die es uns ermöglichte, viele Teilerohlinge auf einmal zu schneiden, was die Kosten begrenzte und die Vorlaufzeiten verkürzte.

Gestanzter elektrischer Steckverbinder für eine Verdrahtungs- und Kabelanwendung

1. Das Design war sehr komplex;Diese Abdeckungen sollten als Daisy-Chain-Kabel in elektrischen Kabelkanälen im Boden und unter dem Boden verwendet werden.Daher war diese Anwendung von Natur aus mit strengen Größenbeschränkungen verbunden.

2. Der Herstellungsprozess war kompliziert und teuer, da einige der Aufträge des Kunden eine vollständig fertige Abdeckung erforderten und andere nicht – was bedeutete, dass AFC die Teile in zwei Teilen hergestellt und bei Bedarf zusammengeschweißt hatte.

3. Mithilfe einer Mustersteckerabdeckung und eines einzigen vom Kunden bereitgestellten Werkzeugs konnte unser Team bei MK das Teil und sein Werkzeug rückentwickeln.Von hier aus haben wir ein neues Werkzeug entworfen, das wir in unserer 150 Tonnen schweren Bliss-Stanzpresse verwenden konnten.

4. Dadurch konnten wir das Teil in einem Stück mit austauschbaren Komponenten herstellen, anstatt zwei separate Teile herzustellen, wie es der Kunde getan hatte.

Dies ermöglichte erhebliche Kosteneinsparungen – 80 % der Kosten einer Bestellung mit 500.000 Teilen – sowie eine Vorlaufzeit von vier statt zehn Wochen.

Kundenspezifisches Stempeln für Automobil-Airbags

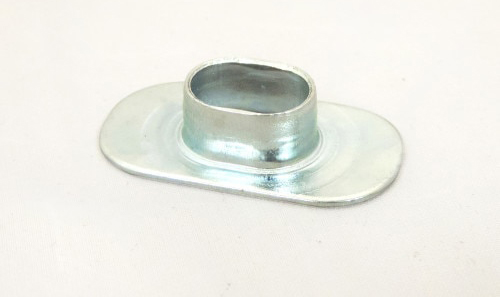

Ein Automobilkunde benötigte eine hochfeste, druckbeständige Metalltülle für den Einsatz in Airbags.

1. Bei einem Zug von 34 mm x 18 mm x 8 mm musste die Tülle eine Toleranz von 0,1 mm einhalten und der Herstellungsprozess musste die einzigartige Materialdehnung berücksichtigen, die der Endanwendung innewohnt.

2. Aufgrund ihrer einzigartigen Geometrie konnte die Tülle nicht mit Transferpresswerkzeugen hergestellt werden und ihr Tiefziehen stellte eine besondere Herausforderung dar.

Das MK-Team baute ein progressives Werkzeug mit 24 Stationen, um eine ordnungsgemäße Entwicklung des Zuges zu gewährleisten, und verwendete DDQ-Stahl mit Verzinkung, um optimale Festigkeit und Korrosionsbeständigkeit zu gewährleisten.Metallstanzen kann zur Herstellung komplexer Teile für eine Vielzahl von Branchen eingesetzt werden.Möchten Sie mehr über die verschiedenen kundenspezifischen Metallprägeanwendungen erfahren, an denen wir gearbeitet haben?Besuchen Sie unsere Seite mit Fallstudien oder wenden Sie sich direkt an das MK-Team, um Ihre individuellen Anforderungen mit einem Experten zu besprechen.